成長し持続するビジネスを支える4つの時間 2024

– 数十年、数年、数週間、数分が共存する組織 –

プロジェクトエコノミーの到来

ハーバード・ビジネス・レビュー2022年2月版、「アジャイル化するプロジェクトマネジメント」の冒頭記事、「プロジェクトエコノミーの到来」で、元プロジェクトマネジメント協会(PMI)会長のアントニオ・ニエト=ロドリゲスは、「静かに、しかし力強く、現在の経済活動の原動力はオペレーションからプロジェクトへと置き換わった」と書いています。

ソフトウェア開発、建設工事など、市場価値を直接生み出すプロジェクトのみならず、組織の変革に関わるプロジェクトが、より頻繁な組織改革、よりスピーディーな新製品開発、より迅速な新技術の導入などを通して、短期的な業績と長期的な価値創出の両方を牽引するようになりつつあると、この論文は書いています。

オペレーションとプロジェクトの違い

産業分野によっては、業務そのものがプロジェクト型であることがありますが、上記の論文におけるプロジェクトとは組織に変革をもたらすプロジェクトを意味しています。

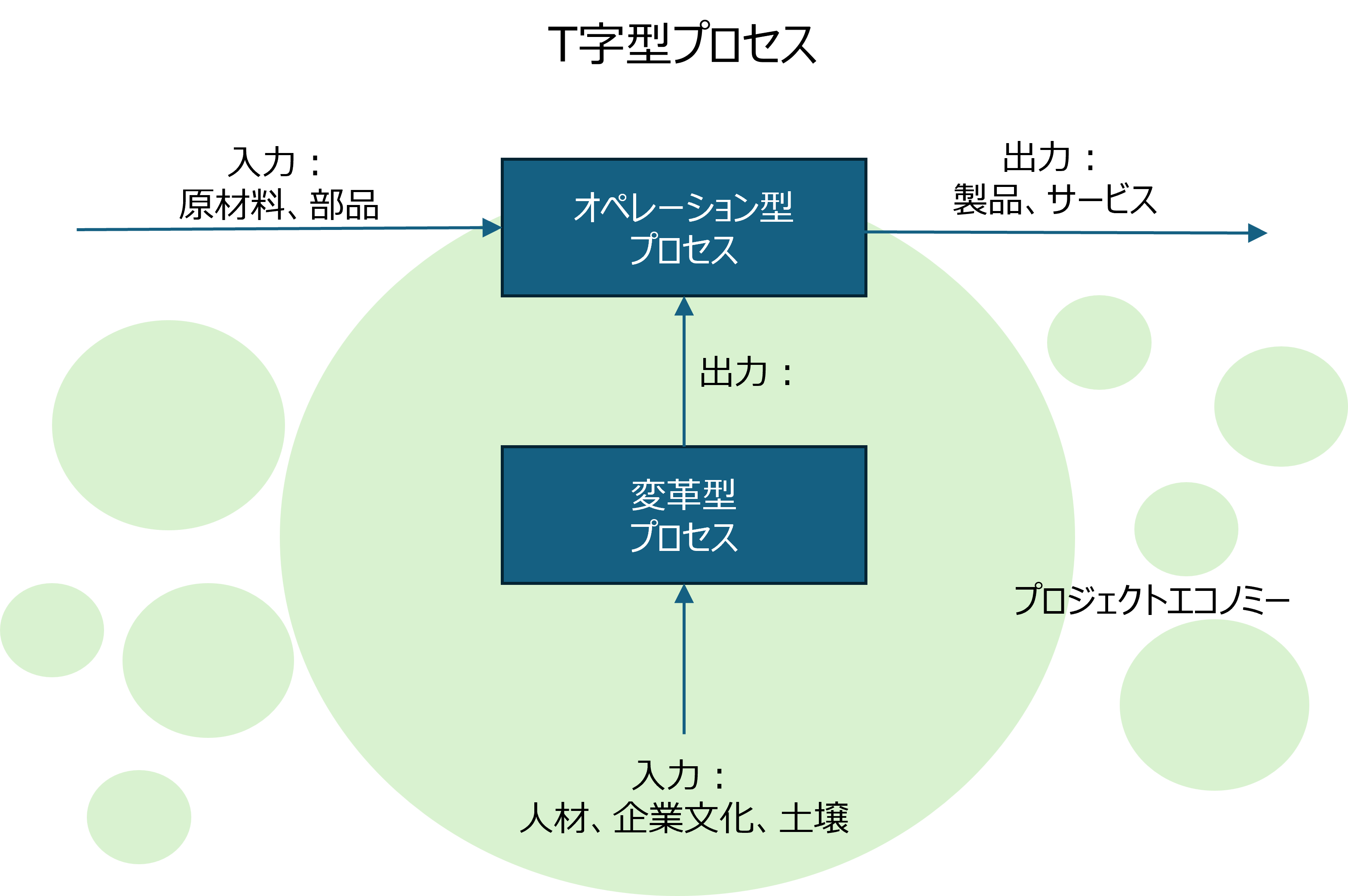

オペレーションとこの場合のプロジェクトの違いを明確にするために、この二つの概念をどちらも「プロセス」として抽象化してみましょう。

- オペレーション=オペレーション型プロセス

- プロジェクト=変革型プロセス

プロセスの特徴は入力と出力を持つことです。1.についての入力は、原材料、部品などであり、出力は製品やサービスです。また、2.の出力は1.そのものです。そして2.の入力は、変革を可能にする人材と、その人材をはぐくむ企業文化や土壌と考えるのが適切です。

T字型プロセス

1.を水平に、2.を垂直に描き、一番下に「人材、企業文化、土壌」を配置すれば、企業を支える全体的なプロセスがT字型であることがわかります(下図)。下図で薄緑の複数の円は、変革型プロセスのチェーンで構成されるプロジェクトエコノミーを表しています。

4つの時間

T字型プロセスがどのように作用しているかを具体的にイメージするために、20世紀の世界経済を牽引し、いまだにその変わらない役割とともに、巨大な利益を上げている自動車産業を例にします。自動車産業の特徴は4つの時間で語ることができます:

- ある注文から次の注文に応えるまでの時間(タクトタイム)

- 注文を受けてから出荷するまでの時間(生産リードタイム)

- 製品を開発するための時間(開発リードタイム)

- 本質的な変革を生み出すための時間(イノベーション・リードタイム)

1.は、車1台1台が工場から出荷される間隔であり、1分程度と言われています。また、2.は、注文を受けた車が工場の入り口から出口に至るまでにかかった時間であり、1週間程度です。

これらの時間間隔は、短いほど良いように思えますが、トヨタ生産方式では必ずしもそのように考えません。例えば、1.は、市場が実際に車を需要する速度に一致すべきと考えます。なぜなら、それが最も収益や品質に貢献するからです。一致しなければ、それは資金を固定することになり、また、錆や汚れのような品質面での問題を起こすからです。

一方で、2.はなるべく短いことが望まれます。これも収益や品質上の理由によるものです。

さて、3.は、短すぎればコスト増となり、長すぎれば、需要面や供給面における市場の変化に追随することができなくなります。自動車の場合、これは新車種を開発する期間となり、数年という長さになります。

そして、4は、以上の異なる要件に応える最適な時間間隔を実現するための活動に必要な時間ということになります。

2つのプロセスと4つの時間

話を二つのプロセス、オペレーション型プロセスと変革型プロセスに戻します。

4つの時間間隔との対応においては、オペレーション型プロセスの結果は、1.と2.に現れます。しかし、オペレーション型プロセスの目的はあくまでもその安定化であり、大きな進化ではありません。そして、その進化こそ、3.と4.に関わる活動から得られる成果です。冒頭の、元プロジェクトマネジメント協会(PMI)会長の論文は、それらの活動の重要性とそこに向かう社会の変化を説明しているのです。

さて、4.の時間間隔について述べていませんでした。再度、自動車産業を例にとれば、その基本的な技術は、エンジンやトランスミッション、最近ならEV車のための、バッテリーやモーターなど様々です。しかし、ビジネスとしての自動車産業の成功を支える決定的な技術は要素技術ではなく生産システム技術です。

たとえば、トヨタには有名なトヨタ生産方式があり、JUST IN TIME(JIT)のコンセプトは良く知られています。その最後の課題と言われたプレス工程のJIT化に、トヨタは実に40年近い年月を費やしています。

トヨタ生産方式と大野耐一

トヨタ生産方式に多大の貢献があった大野耐一の著書(「トヨタ生産方式」)については、当サイトに記事を掲載しています。この記事に書いていますが、この本を読んで最も感銘を受けるのは、彼が、JUST IN TIME(JIT)化を焦ることなく、仲間を少しずつ巻き込みながら、その輪を他工程、他工場、外注先へと広げ、成功を積み重ねていったことです。

それが成功するためには、大野耐一とその同僚を支え、見守り、受け入れる企業文化と土壌が無ければならなかったことでしょう。

この小論で述べたいのは、この点です。冒頭のオペレーションからプロジェクトへの流れをつくり出す文化と土壌は一朝一夕にはできないということ。であれば、組織は、小さな活動とその漸進的進歩を見守り、受け入れる土壌をもたなければならないこと。

自動車産業は特殊ではない

ここまで読んでいただいた方は、「自動車産業は特殊であり、すべての産業に当てはめるのは無理ではないか」と感じたかもしれません。

しかし、上述の「トヨタ生産方式」で大野耐一はそのことにも触れています。例えば、使用量が不安定な部品の管理も有名なカンバン方式で扱うことができる例などを紹介し、非反復的な工程や業態であっても改善が可能であることを示しています。要は、視点の問題であり、多様な視点とその追及を許容する土壌が変革を生む、そのことに業界による違いはないと思います。

受注型産業

また、建設業やコンサルティング業など受注型産業の業態において、実需速度という概念に無理があると感じる方もいるかもしれませんが、本当にそうでしょうか。

「ウチは受注産業だから」と、リズミカルな仕事をあきらめて、顧客からの電話やメールを受け身に待つ一方で、突然舞い込んだ能力を超えた注文に飛びつき、収益や人材を失ったりしていないでしょうか。

そもそも一定の需要があると見込んだからこその生業(なりわい)である以上、実需速度は計算可能で、その速度に合わせた設備投資や受注活動をすべきものであると考えます。その点においても、業界による違いなどありません。

T型プロセスと企業文化

オペレーション型プロセスと変革型プロセスを組み合わせたT型プロセスには、数十年から、数年、数週間、数分という、大きくオーダーが異なる時間間隔が登場します。

T型プロセスが十全に機能して成長し持続する企業とは、これらの時間間隔が並行して話題となり議論されている企業なのだと思います。

もしもあなたが、組織の中で閉塞感や限界を感じているならば、「トヨタ生産方式」の記事で述べているように、組織の中の小さな仲間づくりから始めてはいかがでしょう。焦らずに、うまく行ったら隣の部署へ、さらに取引先へと、活動を広げていってはどうでしょうか。まずは小さな一歩を踏み出すことで、大きな革新が等身大の活動から生まれることを実感してみてください。

ハーバード・ビジネス・レビュー2022年2月版の詳細は、弊社サイトの記事をお読みいただけます。

「トヨタ生産方式、大野耐一」についての詳細は、弊社サイトの記事をお読みいただけます。